Unternehmen

Geschäftsfelder

Insgesamt arbeiten zurzeit mehr als 50 Wissenschaftler und Ingenieure am Standort in den Bereichen Produkt- und Prozessentwicklung. Zu den Kernkompetenzen zählen Strukturmechanik (FEM-Simulation), Werkstoffkunde, diverse Mikrobearbeitungsverfahren von metallischen Werkstoffen sowie Prüfmethoden von Implantaten.

Neben der Entwicklung ist die Produktion von Stents ein wesentliches Geschäftsfeld der CORTRONIK. Um gleichzeitig die hohen Qualitätsanforderungen an die Implantate und die Produktivität sicherzustellen, werden Automatisierungen vorangetrieben und neuste Prüftechnologien für Implantate eingesetzt.

Forschung

Produktentwicklung

Prozessentwicklung

Produktion

Stent & Material Testing

Qualität

ReLumen - Entwicklung von hochbiokompatiblen, gecoverten Stents zur signifikanten Verbesserung von Patientenversorgungsqualität und klinischen Ergebnissen

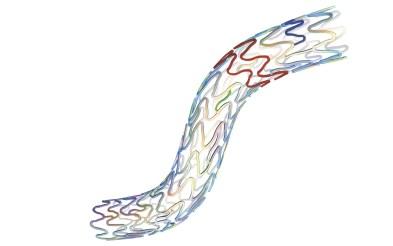

Ziel des Projektes „ReLumen“ ist die Entwicklung von ummantelten Stents. In diesem Zusammenhang sollen Stents für die Applikation im Herzen sowie in den Extremitäten entwickelt werden. Ebenso steht die Entwicklung der Ummantelung (Cover) aus verschiedenen Materialien im Fokus. Geforscht wird in den Bereichen Design- Prozess- und Testmethodenentwicklung.

Analysiert werden die mechanischen Eigenschaften, wie Recoil, Radialsteifigkeit, Biegeflexibilität, Längenänderung und Ermüdungsverhalten. Weiterhin werden die geometrischen Eigenschaften der Stents, wie Crimpverhalten und Expansionsverhalten, ermittelt sowie Untersuchungen hinsichtlich Bio- und Hämokompatibilität durchgeführt. Das Projekt wird mit entsprechenden Funktionsprüfungen und in-vivo-Tests abgeschlossen.

Im Ergebnis sollen Covered Stents mit ausreichend klinischer Akutperformance vorliegen, die z.B. in Notfallsituationen bei Gefäßperforationen oder -rupturen als Bail-Out-Stents in Koronararterien eingesetzt werden können. Weiterhin sollen innovative Covered Stents für periphere Indikationen vorliegen.

In einem kreativen und innovativen Prozess werden Designentwürfe von ballonexpandierbaren und selbstexpandierenden Stents für koronare sowie periphere Anwendungen generiert, welche den strukturellen und mechanischen Ansprüchen moderner Stentgenerationen gerecht werden. Darüber hinaus besteht der Auftrag eines jeden Entwicklungsprojekts darin, die Performance des Produktes gegenüber Vorgängern und den Wettbewerbern deutlich zu verbessern.

Diese Zielsetzung vor Augen werden anhand computergestützter Konstruktion (CAD), numerischer Simulation (Finite-Element-Methode) und Labortests die globale Stentarchitektur sowie lokale Strukturbereiche dahingehend optimiert, dass ein hoher Erfolgsgrad bei der Implantation und hervorragende klinische Langzeitergebnisse gewährleistet werden.

Ein wesentlicher Aspekt bei der Spezifikation der Designcharakteristika ist die Berücksichtigung der enorm differenten Anforderungen, welche sich aus der Anatomie und den Belastungsformen des spezifischen Einsatzbereiches des Stents ergeben. Nur unter diesen Voraussetzungen kann ein Spitzenprodukt entwickelt werden, das dem Patienten eine optimale Therapie und damit einhergehend eine signifikante Verbesserung der Lebensqualität ermöglicht.

Ein multidisziplinäres Prozess-Team ist für die Entwicklung und Qualifizierung aller Fertigungs- und Prüfprozesse für Stents zuständig. Es arbeitet eng mit dem Betriebsmittelbau und der Automatisierungsabteilung zusammen, um Prozessoptimierungen für laufende Produktionsprozesse umzusetzen.

Vom Rohr zum Stent - Produktionsschritte zur Herstellung von Stents:

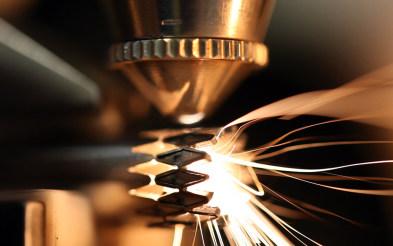

- Laserschneiden

- Beizen / Entgraten

- thermische Prozesse

- Galvanik

- Plasmabeschichtung

- visuelle Inspektion

Die konsequente Anwendung von Lean Management und die Automatisierung von Prozessen hat die Produktivität in den letzten Jahren deutlich positiv beeinflusst.

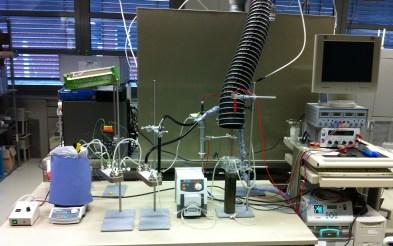

Zur Umsetzung höchster Qualitätsstandards und Umsetzung normativer Anforderungen für die Entwicklung und Zulassung durchlaufen die Implantate eine Vielzahl an Tests. Dazu ist es notwendig, Prüfstände und Testmethoden permanent zu entwickeln, zu optimieren und zu qualifizieren. Ein interdisziplinäres Team aus Testingenieuren und Technikern unterstützt dabei die Entwicklungs- und Qualitätsabteilungen.

Bei allem was wir tun, steht die Sicherheit der Patienten für uns an erster Stelle. Aus diesem Grund ist es notwendig, nach hohen Qualitätsstandards zu arbeiten. Wir sichern permanent die gleichbleibende hohe Qualität unserer Produkte. Dies erreichen wir u. a. durch standardisierte Prozesse, einer 100%igen Endprüfung unserer Produkte und eine enge Zusammenarbeit mit Kunden und Lieferanten.

Die CORTRONIK weist ein zertifiziertes Qualitätsmanagementsystem gemäß ISO 13485 auf und ist darüber hinaus bei der FDA registriert.